¿Cuál fue el reto o problema a resolver?

En este proyecto abordamos un estudio comparativo de varios aceros para una empresa del sector industrial. A través de diferentes ensayos, debía identificarse qué material presenta la mejor resistencia al desgaste, teniendo en cuenta las condiciones reales de trabajo en las que iba a utilizarse.

Además mediante este estudio, se tenía el objetivo de disminuir los costes de producción, aumentando la vida útil del producto al usar los materiales más adecuados.

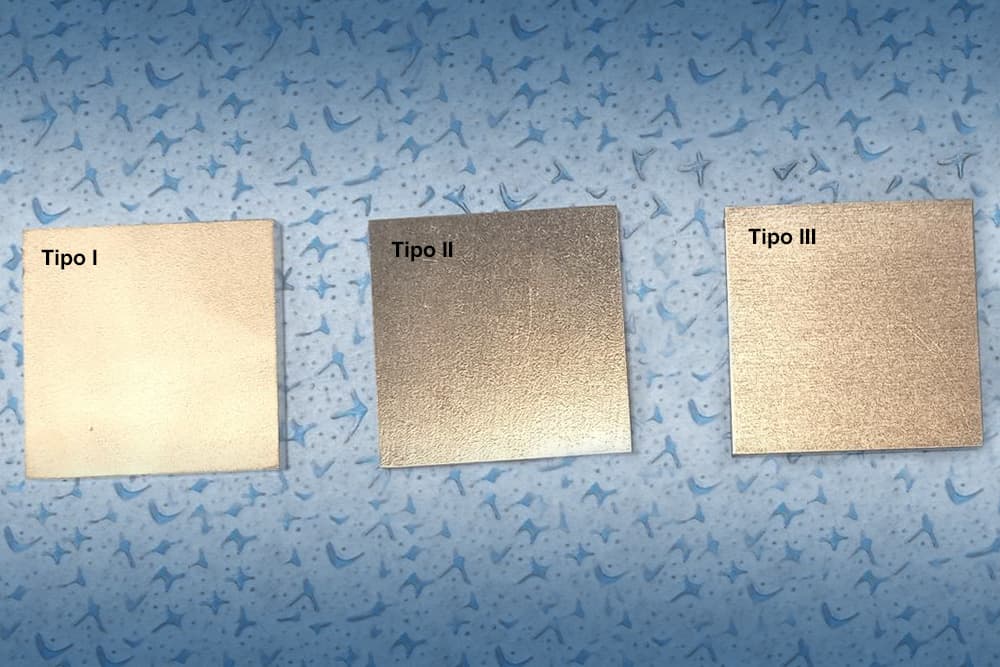

Desde INFINITIA desarrollamos un prototipo para simular las condiciones de operación, ya que no existía ningún estándar, o norma, que permitiera simular las condiciones reales. Tras conocer cómo funcionaba la máquina y según las especificaciones aportadas por el cliente, se diseñó un set-up a medida en el cual ensayar las probetas de tres aceros. Adicionalmente, el área de Ingeniería Forense, definió el tipo de ensayo y parámetro a medir en los aceros para determinar el grado de desgaste de estos materiales.

Tras estudiar el comportamiento de los aceros en las condiciones de trabajo reales y en diferentes zonas de la máquina, se pudo determinar cuál presentaba menor desgaste, de modo que el cliente pudo seleccionar el acero óptimo para su aplicación en la fabricación de maquinaria.

En primer lugar, se diseñó un prototipo que cumpliera con las especificaciones proporcionadas por el cliente y sirviera para simular el desgaste que iban a sufrir los materiales. Con la finalidad de que el ensayo fuera lo más preciso posible, este debía realizarse durante un tiempo prolongado y recrear las condiciones de uso habituales. Además, el prototipo debía contar con distintas zonas en las que situar el material, ya que el desgaste de los materiales puede estar influido por su ubicación dentro de la máquina.

Una vez fabricado el prototipo comenzó la fase de ensayos y mediciones. Para evaluar el desgaste de material se estudió la variación de diferentes propiedades a lo largo del tiempo. La monitorización de estos parámetros permite determinar el desgaste sufrido por cada uno de los tipos de acero, así como calcular la velocidad de corrosión de cada uno de ellos.

Además, se llevó a cabo una inspección visual por medio de un microscopio óptico. Gracias a esta prueba, se pudo determinar el tipo de corrosión que se había generado en cada material.

A partir de toda esta información, elaboramos un informe final con los resultados y las conclusiones del estudio. De esta forma, el cliente pudo estimar qué acero era menos susceptible de sufrir daños estructurales y, por tanto, era el más adecuado para su producto.