El potencial de la impresión 3D es casi inalcanzable. En los últimos años ha aumentado su uso en la fabricación de producto, en concreto un 41% según la auditoría financiera E&Y. Si bien es cierto que no se trata de una tecnología nueva, porque la impresión 3D lleva varias décadas en el mercado, su desarrollo se ha experimentado gracias al software y al hardware.

De este modo, en el ámbito industrial se están desarrollando nuevos materiales, mejorando las máquinas en velocidad, precio y software; así como aumentando la capacidad de piezas impresas que superarán las aplicaciones de desarrollo.

En estos procesos, en Infinitia tenemos gran experiencia y bagaje necesario para dar una respuesta rápida y eficaz. Continúa la lectura e infórmate sobre los prototipos de impresión 3D y todo lo relacionado con esta moderna tecnología.

¿Qué es la tecnología de impresión 3D?

La impresión 3D es una herramienta que sirve para generar y modificar objetos tridimensionales. Sin duda, toda una revolución tecnológica. Y es que el hecho de elaborar un plano con detalle para producir sólidos con volumen, se considera un giro de 180 grados en el proceso de diseño. Además, existe un historial de procesos que permite realizar modificaciones o iteraciones en cualquier momento.

El principal rasgo que diferencia a la fabricación 3D de la que podríamos denominar como “la de toda la vida” es la manera en la que se construye el elemento. Los métodos aditivos construyen objetos al añadir material capa por capa, posándolos en forma de hilo o polvo; mientras que la manera tradicional desarrolla las piezas mediante un molde.

En la práctica, esta disparidad se traduce en un ahorro considerable. Y es que con prototipos de impresión 3D se disminuye casi a la mínima expresión el desperdicio de material.

De este modo, uno de los principales avances es la capacidad de crear soluciones que satisfagan las solicitudes de los clientes. No hay que olvidar el hecho de que la fabricación aditiva afecta en la cadena de suministro, sobre todo, en el almacenamiento de las piezas.

Cómo aplica Infinitia la impresión 3D

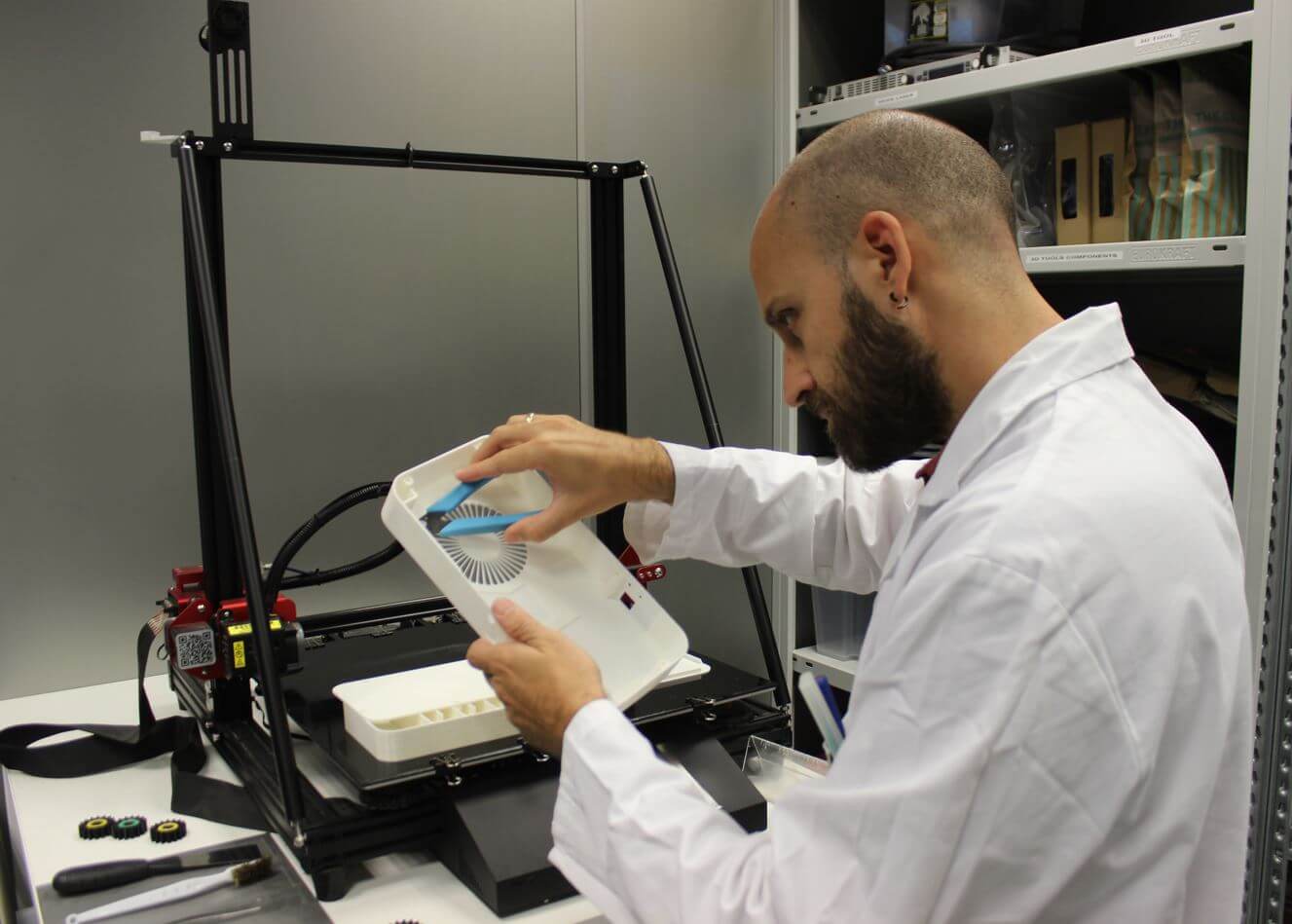

En Infinitia hemos apostado por esta tecnología 3D desde nuestros inicios, puesto que es una herramienta muy valiosa a la hora de validar modelos, diseños de productos o preparar utillajes para nuestro día a día en el laboratorio.

El uso de prototipos de diseño 3D supone una gran contribución a la fabricación aditiva. Asimismo, ofrece un pleno rendimiento en nuestra área de diseño y prototipado, ya que permite agilizar el proceso de confección de productos. La impresión 3D acepta un mayor número de interacciones, lo que permite fabricar prototipos o demostradores de una forma más eficiente, así como adelantarse a la competencia en el mercado. “Una ventaja a tener muy en cuenta en un mercado globalizado y donde la introducción de nuevo productos o adaptaciones es constante”, señala Javier Sanz, el CEO de nuestra compañía.

Además, otros puntos a favor son el bajo coste en la creación de piezas y la estrategia de trabajo especializada y a medida. La elaboración de piezas puede ser personalizada. «Permite conseguir un nivel muy alto de personalización, pues podemos diseñar cada pieza de forma individual”, explica Sanz. En este sentido, incluso, “somos capaces de mejorar su diseño desde cero y convertir una pieza o producto en escalable cuando anteriormente no lo era”, indica.

La impresión 3D aporta ventajas ecológicas y económicas que se retroalimentan entre sí. Por citar algunas de ellas: mayor eficiencia en el proceso de fabricación de productos, bajo coste en piezas de tiradas bajas, reducción del desperdicio del material al mínimo… al estudiar, por ejemplo, la viabilidad técnica de un nuevo producto y realizar el diseño de un MVP o validación de ensamblajes y posturas ergonómicas durante el montaje del producto final en serie.

Por último, los sectores que más demandan esta tecnología 3D son el automóvil y el aeronáutico; pero también el sector de la alimentación, donde en los últimos años han surgido innumerables empresas que están utilizando la impresión 3D para imprimir alimentos e incluso cocinarlos posteriormente.

Tipos de impresión 3D

¿Sabías que existen distintas técnicas para lograr prototipos en 3D? Repasamos los tipos de impresión 3D más conocidos. Muchos ellos los utilizamos en nuestros propios procesos:

Deposición de Material Fundido (FDM)

Si quieres fabricar prototipos funcionales y baratos, necesitas optar por este tipo de impresión 3D. La FDM usa normalmente bobinas de filamentos de materiales como PLA o ABS; aunque hoy en día existe un amplio abanico de materiales, colores y aditivos.

Al ser la técnica de prototipado más barata, se suele usar en piezas de grandes dimensiones. Asimismo, esta tecnología de impresión 3D encuentra ciertas limitaciones resistentes debido a la adhesión entre capas y acabados superficiales de los objetos resultantes. La dirección en la que se depositan las capas es determinante en la resistencia de la pieza y a la hora de conseguir ciertas geometrías.

Sinterización Láser Selectiva (SLS)

La sinterización láser selectiva o SLS es un método de fabricación aditiva mediante la superposición de capas de material en forma de polvo, principalmente de poliamida, que se convierten en una pieza sólida; al ser fundidas por el láser.

Desde Infinitia contamos con impresoras 3D que dan lugar a piezas resistentes y con buenos acabados. Permiten crear muy buenos detalles en zonas críticas. Una ventaja muy interesante para testear el diseño final de un producto.

Además, permite comprobar el funcionamiento de clipajes en piezas de plástico ya que, debido a su tecnología, crea paredes con gran flexibilidad y con comportamientos a flexión muy aproximados a una pieza de inyección.

Estereolitografía (SLA)

Consiste en la fabricación de piezas o prototipos de impresión 3D mediante la unión de sucesivas capas de resina fotosensible, curada mediante radiación ultravioleta. Así está técnica es adecuada para piezas pequeñas con cuidada estética y detalles muy precisos. Es una de las tecnologías 3D más utilizadas a nivel doméstico, por lo que es muy empleada por aficionados a maquetas o dioramas.

Modelado por deposición fundida FFF

Otra técnica para desarrollar prototipos de impresión 3D es el modelado por deposición fundida. Es una metodología rápida y que permite generar piezas finales, por eso es tan útil para el prototipado. Además, se puede trabajar con una gran variedad de materiales.

¿Sabes cómo funciona? Los objetos se generan depositando capa a capa de polímero termoplástico fundido.

Fusión por láser selectiva (SLM)

En este caso, se emplean distintos láseres de alta potencia para sinterizar materiales plásticos en polvo. Es decir, producir piezas resistentes y duraderas con calor, pero sin llegar a la temperatura de fusión. La pieza se modela por presión.

Esta técnica es perfecta para la creación de prototipos de impresión 3D o piezas pequeñas.

Proyección de luz digital (DLP)

Es muy similar a la SLA, la diferencia es el tipo de luz empleado. El DLP utiliza una luz de un proyector de luz digital y solo puede crear una imagen por capa. Es una técnica muy precisa y, por consiguiente, una opción muy utilizada para los prototipos 3D.

Máscara de sombra de matriz de píxeles (MSLA)

Este tipo de tecnología es una evolución de la DLP. En este caso, no se utiliza un proyector sino una matriz de píxeles para proyectar la luz a través de una máscara. Esto se traduce por una mayor velocidad en la impresión. Y es que las impresoras 3D que abarcan este tipo de impresión son de gran calidad, a la vez que asequibles.

Tipos de impresoras 3D

De este modo, al existir tantas técnicas de impresión 3D, encontramos muchos equipos de diseño e impresión para llevar adelante la fabricación de prototipos de impresión 3D. Citamos algunas de las más conocidas:

- Impresoras 3D SLA (o impresoras 3D de resina)

- Impresoras 3D FDM

- Impresoras 3D SLM

- Impresoras 3D SLS

- Impresoras 3D LDM

- Impresoras 3D DLP

¿Cómo saber qué tecnología de impresión usar?

Como ves, podemos diferenciar distintos tipos de impresoras 3D y técnicas para lograr prototipos de impresión 3D. Con el objeto de realizar un prototipado rápido y eficiente, es necesario conocer en profundidad su funcionamiento y, para ello, es necesario contar con profesionales.

En Infinitia estamos aquí para ayudarte. Somos un equipo multidisciplinar de especialistas de desarrollo de productos. Creamos soluciones eficientes para las empresas. Descubre lo que podemos hacer por tu organización.