¿Cuál fue el reto o problema a resolver?

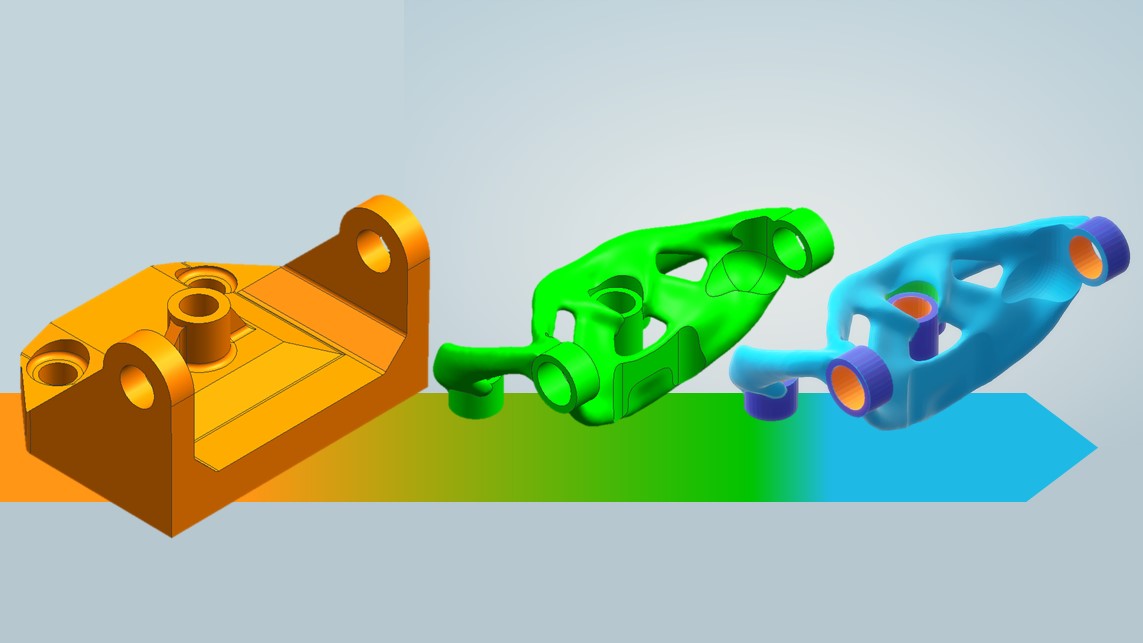

La optimización topológica es una herramienta muy útil para mejorar el diseño de piezas metálicas, reducir peso de componentes sin comprometer su resistencia mecánica, e incluso su coste.

Este proyecto surgió de la necesidad de uno de nuestros clientes de reducir el peso total de un útil en el que se utiliza una pieza metálica clave. Esta pieza era el elemento más pesado del conjunto y suponía un problema para el transporte y la manipulación del útil.

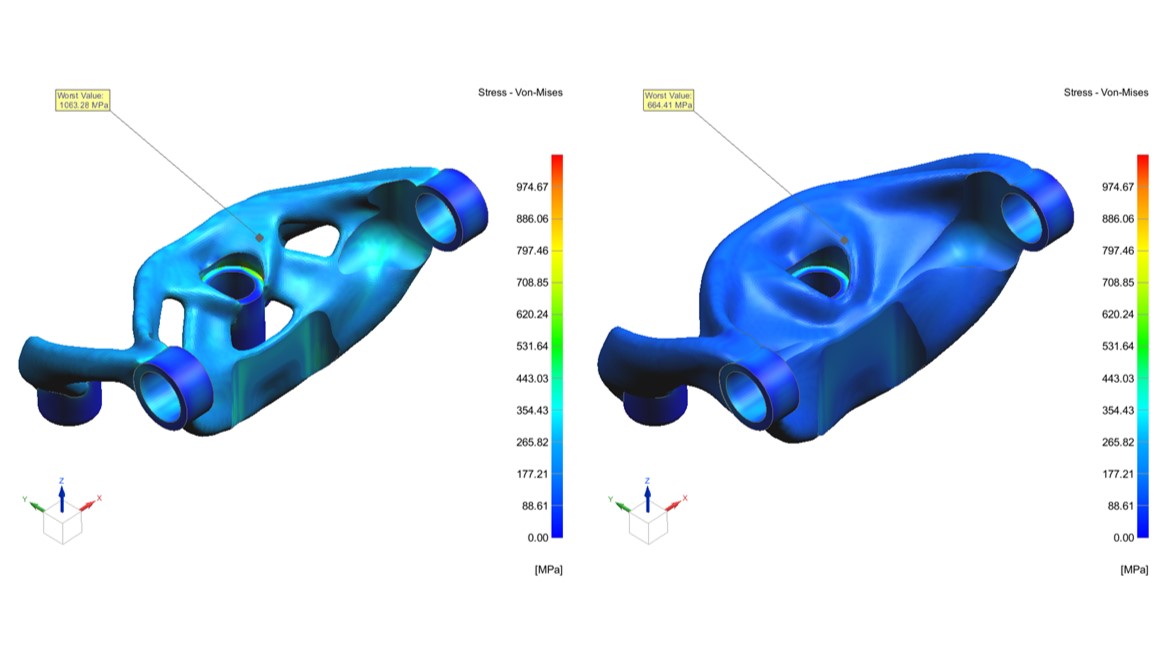

Para lograr este objetivo, nuestro equipo de Desarrollo de producto comenzó por hacer una simulación FEM de la pieza para determinar su funcionamiento teórico original. Para ello, se midieron y recopilaron los datos necesarios, como pesos de las cargas, movimientos relativos, posiciones relativas y ciclos de funcionamiento. Después se sintetizó toda esa información y se simuló por ordenador.

Este primer paso era necesario para conocer el punto de partida. No se puede mejorar algo de lo que no se tiene la suficiente información.

A continuación, se ideó el modelo para el estudio topológico, basándose en las conclusiones obtenidas de la simulación. Además, se plantearon distintos casos de uso y se establecieron los límites en peso y en comportamiento mecánico. Mediante la herramienta de optimización topológica se creó el espacio máximo de diseño, se definieron los anclajes, los espacios disponibles, las restricciones y las cargas. Con lo anterior definido se empezaron a crear las variables para alimentar la herramienta con suficientes casos con los que iterar. Para poder optimizar la pieza se debía crear un punto de partida lo suficientemente abierto a la optimización, pero a la vez lo suficientemente representativo de las condiciones de contorno específicas de la pieza a estudiar.

Finalmente, se compararon los resultados obtenidos tras un número suficiente de iteraciones y se seleccionó el que mejor cumplía todos los requisitos marcados por el cliente, que fue el que ofrecía una mayor reducción del peso manteniendo un comportamiento mecánico por encima de los requisitos del cliente.