Las fallas en máquinas industriales designan a aquellos errores o daños que provocan el no funcionamiento de la maquinaria, de una manera total o parcial. Encontramos diferentes tipos de fallas en mantenimiento industrial, los cuales pueden llegar a ser peligrosos no solo para los equipos, sino también para los propios trabajadores.

De este modo, un estudio de fallas en mantenimiento industrial es imprescindible para el desarrollo de las operaciones de mantenimiento industrial. Este tipo de estudios permiten asegurar la máxima calidad en los materiales y en los equipos, favoreciendo así la productividad empresarial a la vez que evitar problemas futuros derivados del desgaste de estos (tema que tratamos en la ingeniería forense).

En este post te explicamos cuáles son los tipos de fallas más frecuentes, además de cómo llevar a cabo la detección de fallas en maquinaria.

¿Qué son los estudios de fallas?

El estudio de fallas en el mantenimiento industrial sirve para analizar las averías que se producen en las máquinas, con el fin de determinar cuáles son sus causas y qué medidas se pueden adoptar para mejorar los procedimientos y prevenir accidentes sobre los bienes y las personas. Y es que evitar las averías de las máquinas supone un ahorro de costes muy importante en sectores como la construcción o la industria.

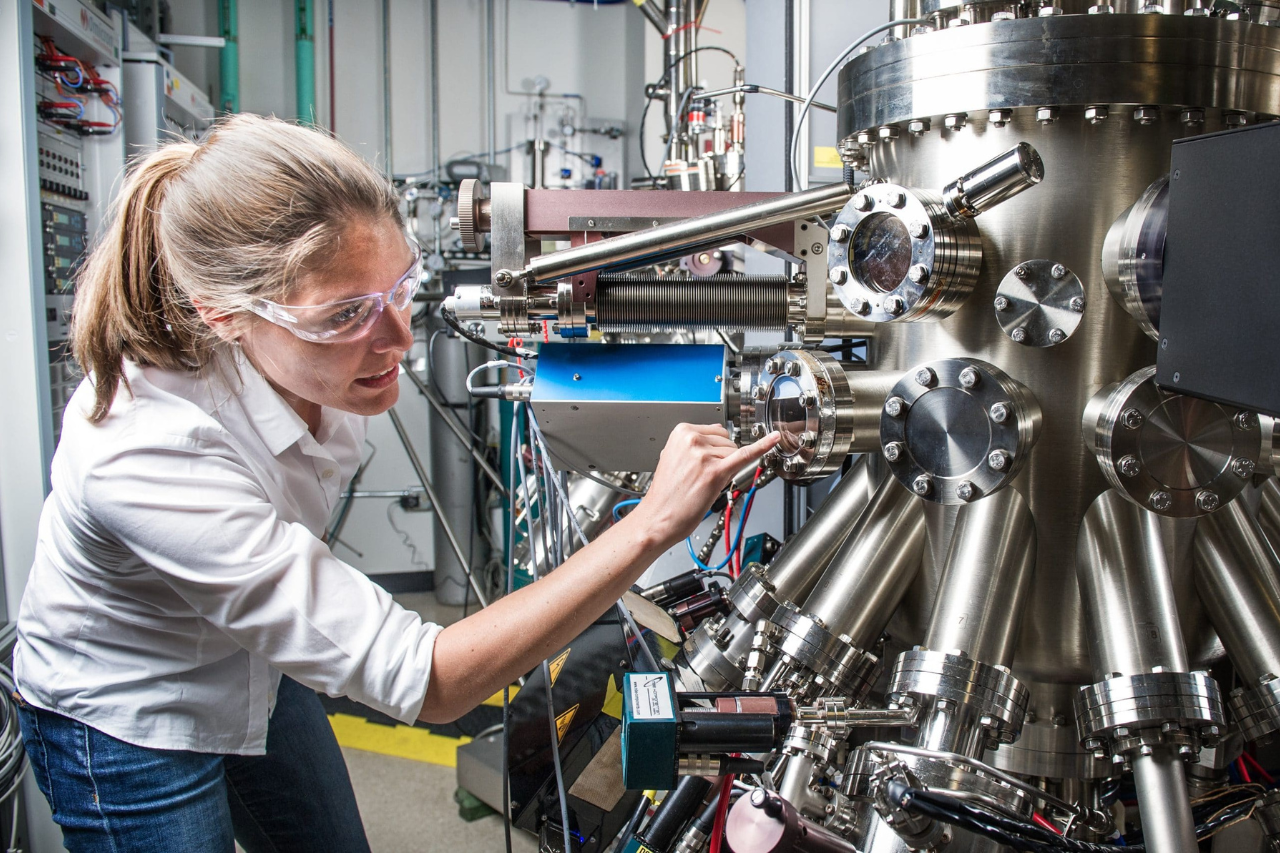

En este tipo de investigación, los técnicos especializados en ingeniería forense estudian minuciosamente las características y el estado de conservación de las piezas afectadas en cada avería. De este modo, identifican los motivos de las fallas en los materiales y proponen soluciones para implantar procesos de diseño y fabricación más eficaces, seguros y duraderos, promoviendo así un mantenimiento industrial adecuado.

¿Qué es el fallo de una máquina?

Como decíamos los fallos o fallas de fábrica hacen referencia a los problemas de maquinaria en una empresa en lo que respecta a su funcionamiento, ya sea de manera total o simplemente una parte de la misma.

Esta clase de patologías de los materiales suponen un grave desafío para el mantenimiento industrial, ya que pueden dar lugar a la pérdida total o parcial de funcionalidad en los componentes.

Además, las máquinas también suelen sufrir problemas con los motores y con los sistemas de bombas, engranaje, lubricación, ventilación, compresión, circuitos electrónicos, turbinas de gases o rodamientos.

Existen muchas clasificaciones, por ello, es necesario conocer todas ellas para evitar las fallas en los componentes y trabajar con los equipos más adecuados para cada sector.

Tipos de fallas en maquinaria y materiales

Ahora que ya sabes qué es una falla mecánica industrial, cabe señalar que cada ámbito productivo tiene sus propios requerimientos de funcionamiento y resistencia, basados en las condiciones del entorno en el que operan los equipos y en los esfuerzos que han de soportar.

Y es que existen una serie de desperfectos comunes en los aparatos y en los elementos que los integran. Entre los ejemplos de fallas en máquinas que más destacan en el mantenimiento industrial encontramos: las roturas, las grietas, las deformaciones, las dilataciones, el desgaste o la corrosión.

A continuación, los principales tipos de fallas en mantenimiento industrial:

- Fallas mecánicas: Las fallas mecánicas industriales hacen referencia a aquellas que surgen en componentes mecánicos de equipos o máquinas. La corrosión, deformación, desgaste o fatiga son algunos ejemplos.

- Fallas de proceso: Son las fallas que se hallan en el proceso de producción de los productos. Son muy importantes, puesto que afectan a su calidad, así como a los costes.

- Fallas eléctricas: Este tipo de fallas en mantenimiento industrial están relacionadas con sistemas o equipos eléctricos. Por ejemplo, sobrecargas del sistema o cortocircuitos, entre otros.

- Fallas de calidad: O aquellos problemas sobre la calidad del producto. Se dan durante el diseño, la fabricación o, incluso, en la selección de materiales.

- Fallas humanas: Como su propio nombre indica, son las fallas fruto de errores humanos. Errores en la instalación o, simplemente, falta de seguimiento pueden entrar en esta categoría.

Causas comunes de fallos en maquinaria

Algunos de los motivos habituales de las fallas en mantenimiento industrial son la utilización de sustancias de baja calidad, los errores en el diseño y en la fabricación de los equipos, la falta de capacitación o un inadecuado mantenimiento industrial.

En este sentido, conviene asegurarse de que los trabajadores encargados de la maquinaria reciben la formación y el entrenamiento adecuados para evitar, en la medida de lo posible, los errores humanos.

Por otro lado, hay problemas que aparecen con el paso del tiempo por la interacción con agentes ambientales como la humedad, la temperatura, la suciedad o la presión. Asimismo, muchas averías guardan relación con la fatiga de los materiales, con incidencias en el suministro de energía eléctrica, agua y aire comprimido o con el fenómeno de la vibración cuya fuerza puede sobrepasar los niveles de tolerancia de los aparatos.

Tipos de fallas en mantenimiento

Por último, en lo que respecta a los tipos de fallas en mantenimiento industrial, podemos distinguir 3 categorías básicas:

- Fallas por un incorrecto mantenimiento industrial: Realizar el mantenimiento de una manera inadecuada puede dañar la propia maquinaria. Por ejemplo, cuando en el motor de una maquinaria se utiliza un aceite incorrecto.

- Fallas por falta de mantenimiento preventivo: ¿Un ejemplo de este tipo de fallas? No cambiar el aceite del motor de una máquina.

- Fallas por condiciones de operación inadecuadas: Se producen cuando los equipos son empleados con un cometido distinto al de su fabricación.

Consejos para el mantenimiento industrial y prevención

Sin necesidad de esperar a que se produzcan accidentes o a que las máquinas queden inservibles, es recomendable adoptar algunas medidas encaminadas a facilitar el buen estado de conservación de los equipamientos:

Programar el estudio de fallas en mantenimiento industrial

Se trata de exámenes que se efectúan de forma periódica para comprobar que las piezas permanecen en buen estado y funcionan correctamente. Estos análisis de fallas de mantenimiento industrial han de llevarse a cabo con frecuencia, incorporándose a las revisiones rutinarias. Es la mejor manera de anticiparse a las averías, pudiendo sustituir los componentes defectuosos antes de que se produzcan daños severos y difíciles de reparar.

Realizar ensayos de vida de los materiales

Sirven para estimar cuál es la probabilidad de las fallas en los materiales a lo largo del tiempo, hacer una predicción de su periodo de vida útil y fabricar piezas fiables de forma estandarizada. Incluyen ensayos destructivos y no destructivos que ponen a prueba las características físicas, químicas y mecánicas de cada elemento mediante su exposición a condiciones de uso normales y extraordinarias.

Incorporar los resultados a la cadena productiva

Las compañías deben aprovechar el conjunto de datos e indicadores de rendimiento obtenidos tras los estudios de fallas en mantenimiento industrial y la ingeniería forense. Estos resultados tienen que servir como referencia en las fases de diseño y fabricación para arreglar las variables que han desencadenado errores y optimizar los diversos procesos.

En definitiva, un estudio de fallas en mantenimiento industrial es esencial para garantizar un mantenimiento industrial de calidad, seguro y eficiente; permitiendo así la viabilidad de todo tipo de actividades y sectores.

Si estás interesado en conocer las últimas novedades sobre ciencia y tecnología en la industria, no dudes en seguir leyendo el blog de Infinitia.

Y si necesitas resolver un problema en tu proceso productivo y no sabes dónde se genera, determinamos el modo y la causa de fallo en producción, producto o reclamaciones de mercado gracias a nuestra especialidad, la ingeniería forense. ¡Ponte en contacto con nosotros!