Análisis preventivo de fallos

El análisis preventivo de fallos es una herramienta estratégica fundamental para garantizar la fiabilidad, durabilidad y seguridad de componentes, materiales y sistemas industriales.

En INFINITIA, aplicamos este servicio para anticiparnos a posibles incidentes durante la vida útil de un producto, optimizando el diseño, el proceso de fabricación y el mantenimiento.

Nuestro equipo especializado en ingeniería forense trabaja en el laboratorio industrial de INFINITIA con tecnologías avanzadas, desarrollando ensayos a medida que permiten detectar condiciones críticas y evitar defectos ocultos que podrían derivar en fallos funcionales o estructurales.

¿En qué consiste el análisis preventivo de fallos?

El análisis preventivo de fallos consiste en la aplicación de técnicas científicas, de caracterización avanzada y ensayos físicos, químicos o mecánicos para evaluar la fiabilidad de un material o sistema antes de su fallo.

Desde INFINITIA abordamos este proceso mediante análisis en condiciones reales o simuladas, estudiando factores como temperatura, humedad, estrés mecánico o exposición a agentes químicos. La metodología puede incluir desde el uso de cámaras termográficas y espectroscopía, hasta ensayos de corrosión acelerada o resistencia química. Todo ello con el objetivo de identificar modos de fallo, validar hipótesis y tomar decisiones fundamentadas en datos antes de que el producto entre en servicio.

Ventajas del análisis preventivo de fallos

Uno de los principales beneficios del análisis preventivo de fallos es la capacidad de eliminar riesgos potenciales antes de que estos se materialicen, reduciendo así los costes asociados a paradas no planificadas, retrabajos, devoluciones o reclamaciones.

Además, permite mejorar los procesos de mantenimiento predictivo, alargando la vida útil de los componentes y optimizando el rendimiento de equipos en sectores como automoción, electrodomésticos o industria alimentaria. Gracias a este enfoque proactivo, las empresas pueden tomar decisiones más seguras respecto a materiales, procesos y proveedores, consolidando su competitividad y reputación en el mercado.

El análisis preventivo de fallos en INFINITIA

En INFINITIA llevamos a cabo análisis preventivos tanto en laboratorio como en planta, adaptando nuestras capacidades técnicas al contexto real del cliente. Realizamos simulaciones de envejecimiento, tests to fail, análisis comparativo de muestras NOK/OK, y diagnóstico in situ mediante equipos portátiles de medida.

Nuestros ensayos se ajustan a normativas sectoriales e internacionales (como ISO, o ASTM) y se diseñan con enfoque específico a cada necesidad. Aportamos una visión integral basada en la ingeniería forense y la caracterización de materiales, detectando puntos críticos antes de que aparezcan fallos funcionales, estructurales o estéticos.

Tipos y aplicaciones del análisis preventivo de fallos

En INFINITIA abordamos el análisis preventivo de fallos desde distintos enfoques, en función del tipo de material, producto o proceso a evaluar. Estos son algunos de los tipos más relevantes:

Control y análisis preventivo en fábrica

Con la ayuda de nuestros expertos, llevamos los ensayos allí donde ocurre el problema. Aplicamos técnicas de medida y diagnóstico directamente en las instalaciones del cliente, lo que nos permite analizar en condiciones reales, detectar patrones críticos y establecer medidas correctivas personalizadas.

En un caso real, utilizamos una cámara termográfica para analizar el comportamiento térmico de maquinaria en funcionamiento. Esta monitorización permitió detectar zonas con riesgo de sobrecalentamiento y definir un plan de control rutinario. Gracias a ello, la empresa logró alargar la vida útil de los componentes y reducir los costes asociados a mantenimientos correctivos no planificados.

Diagnóstico in situ y análisis de causa raíz

Realizamos estudios directamente en la planta del cliente para identificar causas ocultas de fallo. A menudo combinamos este enfoque con análisis de causa raíz (RCA), diagramas de Ishikawa o metodología 8D, permitiendo validar hipótesis sin necesidad de desmontar la línea o interrumpir el flujo de producción.

Por ejemplo, en una línea de producción observamos un fallo recurrente en una silicona utilizada durante el proceso. Tras analizar el material en laboratorio, descubrimos que el fallo coincidía con un cambio en la opacidad de la silicona. A partir de este hallazgo, ayudamos al cliente a implementar un sistema de detección de turbidez en línea, que les permitió identificar el momento exacto en el que debía reemplazarse el material, optimizando tanto el proceso como el mantenimiento preventivo.

Tests to fail (ensayos para provocar el fallo)

Se diseñan ensayos específicos para inducir fallos de forma controlada, con el objetivo de identificar los límites operativos reales de un componente. Estos análisis permiten evaluar la resistencia mecánica, química o térmica de los materiales en condiciones extremas. Un ejemplo habitual es el ensayo de corrosión acelerada en acero inoxidable mediante potenciostato, ideal para estimar la vida útil en entornos industriales agresivos.

Análisis de fiabilidad en condiciones reales

A través de instrumentación portátil y técnicas de observación en planta (como cámaras termográficas o sensores), evaluamos el comportamiento de maquinaria y líneas de producción sin necesidad de detener el proceso. Esta modalidad resulta esencial para detectar sobrecalentamientos, desalineaciones, desgaste por fricción o degradación de materiales por agentes externos.

Ensayos acelerados de envejecimiento

Simulamos el paso del tiempo sobre los materiales, exponiéndolos a condiciones intensificadas de temperatura, humedad, productos químicos o ciclos térmicos. Esto permite predecir el deterioro prematuro y ajustar las especificaciones técnicas antes del lanzamiento del producto. Es una práctica habitual en sectores con requisitos de durabilidad estrictos en la industrial y durante las fases de desarrollo de producto.

Análisis comparativo de materiales NOK/OK

Mediante técnicas de caracterización de materiales (como microscopía electrónica, espectroscopía, análisis térmico, etc.), comparamos muestras defectuosas frente a muestras funcionales. Esto nos ayuda a detectar variables críticas de fabricación y a rediseñar procesos para prevenir la aparición de fallos.

Sectores en los que se usa el análisis preventivo de fallos

La caracterización comparativa tiene un papel esencial en la industria para diagnosticar diferencias entre lotes, validar materias primas y evitar reincidencias de fallo. A continuación, detallamos sus aplicaciones en distintos sectores.

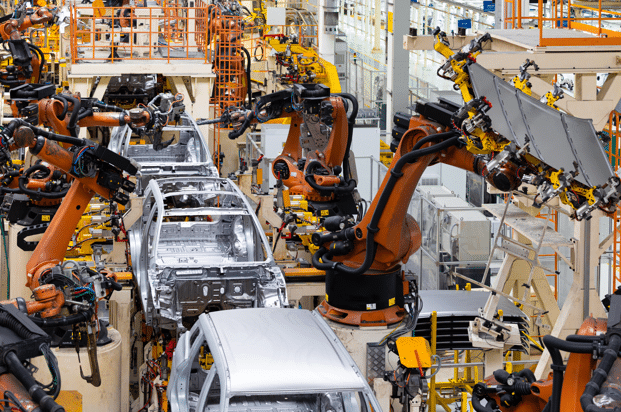

Automoción

En este sector, la fiabilidad y la seguridad son elementos clave. Aplicamos ensayos acelerados, análisis de materiales y evaluación de durabilidad en condiciones reales para garantizar que componentes como juntas, conectores o piezas metálicas soporten las exigencias de uso prolongado. El análisis preventivo permite reducir incidencias postventa y mejorar la homologación de proveedores.

Industria alimentaria

Los equipos y materiales en contacto con alimentos deben ser resistentes a productos de limpieza agresivos, ciclos térmicos intensos y condiciones de humedad elevada. En INFINITIA realizamos pruebas de resistencia química y validación de compatibilidad de materiales para evitar contaminaciones o deterioros prematuros. Esto es especialmente útil para redefinir fichas técnicas y cumplir con normativas.

Electrodomésticos

Evaluamos la fiabilidad de componentes plásticos y metálicos ante repetidos ciclos de uso, exposición a humedad o ataques químicos. Un caso frecuente es el análisis preventivo de fallos en recubrimientos metálicos, donde el objetivo es evitar fallos estéticos y estructurales antes de la comercialización.

Anticiparse al fallo, invertir en fiabilidad

En entornos de producción en serie, los análisis preventivos ayudan a validar materiales alternativos, reducir costes de mantenimiento y garantizar la continuidad operativa. Desde INFINITIA asesoramos también en fases de diseño para establecer criterios técnicos que minimicen los riesgos desde el inicio del proyecto.

Reducción de riesgos y mejora continua gracias al análisis comparativo

El análisis preventivo de fallos se ha consolidado como una herramienta esencial para cualquier industria que aspire a reducir riesgos, optimizar costes y garantizar la máxima fiabilidad de sus productos y procesos. Este servicio permite detectar de forma temprana debilidades en materiales o condiciones operativas que podrían derivar en fallos durante el ciclo de vida del producto, permitiendo tomar medidas correctivas incluso antes de que el problema llegue a materializarse.

Desde INFINITIA, integramos este enfoque preventivo en cada fase del ciclo industrial: desde el diseño y la selección de materiales, hasta el control en planta y la validación en condiciones reales. Nuestro equipo combina conocimientos de ingeniería forense, técnicas avanzadas de caracterización de materiales y herramientas de análisis in situ para ofrecer diagnósticos certeros, personalizados y aplicables de forma inmediata.

En un contexto industrial cada vez más exigente y competitivo, anticiparse al fallo no solo supone una ventaja técnica, sino también estratégica. Minimizar el impacto de reclamaciones, evitar paradas de producción y reforzar la calidad percibida por el cliente son beneficios directos de apostar por este tipo de análisis.

Contar con INFINITIA como socio tecnológico permite a las empresas abordar los retos de fiabilidad con una visión integral, datos objetivos y soluciones a medida. Porque prevenir no es solo evitar fallos: es construir un futuro industrial más robusto, rentable y sostenible.